烧结是钢铁冶炼过程中SO2和NOx******的产生源,约有51%~62%的SO2及48%的NOx来自烧结工序,因此烧结厂成为钢铁企业环境治理的重中之重。目前烧结烟气中污染物的脱除基本采取单一末端处理工艺。这种处理工艺存在烟气处理量大、污染物浓度偏低、受生产过程波动影响较大等弊端。随着国家对烟气中污染物限制排放种类的增多及排放量的要求越发严格,单一污染物的末端处理工艺设备配置越来越复杂,占地越来越大,势必造成建设投资及生产运行成本不断攀升。

潘建博士等科研人员的研究成果显示,在不同的烧结区段,随着烧结气氛中O2和COx浓度的变化,烟气中SO2和NOx的浓度随着料温不断升高也产生相应变化。据此类研究结论,并结合有关烧结机尾烟气热风烧结的实践,本文以210m2烧结机为例,设计一种选择性的烧结烟气分段式综合处理工艺。该工艺是将热风烧结生产工艺与烟气脱硫脱硝分段治理工艺有机结合的烧结烟气环保减排综合处理工艺。

1烧结烟气中SO2、NOx、COx浓度在烧结过程中分布特点

1.1烧结过程中SO2的形成及分布特点

烧结烟气中的SO2主要是由含铁原料中的FeS2,FeS和燃料中的有机硫,FeS2或FeS氧化生成,还有部分来自硫酸盐的高温分解。

SO2的产生存在于烧结生产的整个过程。在烧结生产过程中,烟气温度快速升高之前(即过湿带完全消失之前),烟气中SO2浓度一直处于较低且较稳定状态;当烟气温度开始快速升高(即干燥带接近烧结料底层时),料层原先吸附的SO2快速释放导致SO2浓度迅速升高;当燃烧带接近烧结料底层和达到烧结终点之前,SO2浓度达到******值。由此可以看出,烧结生产过程中的SO2浓度与烟气温度存在对应关系,但SO2浓度******值出现的时间点比烟气温度最高点的时间要提前一些。

1.2烧结过程中NOx形成及铁酸钙的催化作用

烧结烟气中NOx主要由烧结生产过程中气体、固体燃料的燃烧产生。烟气中生成的NOx主要以NO为主,只有很少量NO2。高碱度烧结矿生产过程中其主要矿物相是铁酸钙。据有关研究发现,在CO还原NO的反应中,铁酸钙起显著催化作用,它先被CO还原再被NO氧化,因此该反应属于自催化;同时铁酸钙催化NO还原还服从多相催化的吸附活化物理论,在铁酸钙催化剂活性部位发生NO分子吸附、离解、表面活性物种的重组和产物脱附的反应,在这2种反应机理共同作用下,该还原反应的活化能由246.68kJ/mol降到138.80kJ/mol,且加快了反应速度。铁酸钙有3种不同种类,其催化能效排序依次为CaO˙Fe2O3>CaO˙2Fe2O3>2CaO˙Fe2O3。因此,在烧结过程中希望尽可能的产生铁酸钙系粘结相,在烧结矿表层形成铁酸钙,以便达到铁酸钙自催化NOx还原的效果,这样不仅能减少烟气中NOx的排放,同时可降低NO排放浓度近44%,还可改善烧结产质量指标。

1.3烧结过程中COx形成及分布特点

烧结烟气中的COx主要由气体及固体燃料的燃烧产生,由于固体燃料在混合料中分散分布,其燃烧规律介于单体焦粒燃烧与焦粒层燃烧之间,属非均相反应。

在点火阶段,烟气中的COx浓度快速上升,其中φ(CO)从0升到约7%,φ(CO2)从0升到14%左右;而烟气中的φ(O2)从20.9%降到2%左右。点火后烧结过程中φ(CO)快速降到2%左右后基本不变,φ(CO2)则一直在14%左右波动;O2浓度波动方向均与CO2浓度的波动方向相反,这种现象一直持续到烧结终点前2~3min。当烧结烟气温度达到最高点时,O2浓度恢复至空气中O2浓度水平,而CO浓度降至很低,CO2浓度则下降到几乎为0,因此烧结烟气中的COx以CO2为主,只含有少量CO和O2。

2烟气热风烧结

烧结机尾高温烟气目前主要用于烟气循环烧结或烟气余热回收产蒸汽。而在烟气循环烧结方面,主要有热风烧结、点火保温及用于点火助燃风预热等技术手段。烧结生产采用热风烧结、点火保温工艺后,可降低燃料消耗,促进产物中铁酸钙的形成,防止烧结台车中的烧结矿在出点火器后表层温度骤降造成强度变差,增加烧结返矿率。因此热风烧结能有效提高烧结矿强度,改善烧结矿质量,降低燃料消耗。据有关热风烧结生产的统计数据,采用热风烧结工艺,烧结产量可提高2%,转鼓指数提高1.5%,成品率提高2%,降低燃耗12%~15%固体燃耗降低2%~4%。而经过SCR脱硝处理的烟气温度完全能够满足热风烧结。

3选择性烧结烟气分段式综合处理工艺

依据上述有关烧结烟气中SO2,NOx,COx浓度在烧结过程中分布的研究结论,结合有关烧结机尾烟气热风烧结的实践及烟气SCR法脱硝工艺中烟气温度的要求,设计了一种选择性的烧结烟气分段式综合处理工艺。该工艺按烧结烟气中的各污染物分布特点将烧结过程分为4个部分,有选择性的将烧结烟气以不同手段进行分段处理:将SO2、NOx浓度低的烟气除尘后直接排放;将SO2浓度高的烟气经烟气循环烧结将SO2富集后,再集中进行脱硫处理,达标后外排;将NOx浓度高的烟气进行SCR脱硝处理达标后,利用该段烟气的高温余热及烟气中O2浓度较高进行热风烧结,从而实现将烧结烟气脱硫、脱硝分段治理工艺与热风烧结生产工艺有机结合的烧结烟气环保减排综合处理手段。

3.1工艺方案

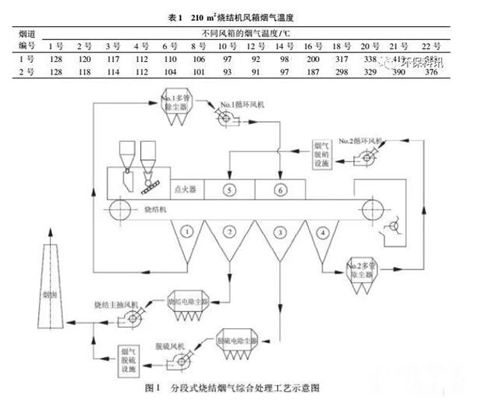

以210m2烧结机为例,该烧结机共22个2m风箱,从机头开始设置3个风箱,中部设置17个3m风箱,尾部设置2个2m风箱,台车宽3.5m,有效烧结长度61m。某烧结厂210m2烧结机各风箱检测风温见表1。依据上述研究结论,将烧结机风箱沿台车运行方向分为4个区域,设计一种选择性的分段式烧结烟气综合处理工艺,如图1所示。

区域①(烧结烟气点火区域):由1号~3号风箱组成,本区域内烧结烟气SO2,CO浓度较高,NOx浓度很低;

区域②(烧结烟气直排区域):由4号~11号风箱组成,本区域内烧结烟气中SO2浓度较低。

将区域④烟气引至本区域进行热风烧结既能利用热烟气的物理热减少燃料消耗,同时又能利用混合料层对SO2的强烈吸附作用及烧结料层中铁酸钙对NOx的自催化还原作用,进一步降低直排烟气中SO2,NOx浓度;

区域③(烧结烟气脱硫区域):由12号~19号风箱组成,本区域内烧结烟气中SO2浓度很高,同时由于将区域①烟气(烟气中SO2、CO浓度较高)引至本区域进行烟气循环烧结,一方面将区域烟气中SO2和本区域烟气中SO2汇集,实现SO2富集后进行烟气脱硫;另一方面区域①烟气中CO浓度较高,可以利用烧结料层中铁酸钙对NOx的自催化还原作用,进一步降低脱硫烟气中NOx的浓度;

区域④(烧结烟气脱硝区域):由20号~22号风箱组成,本区域内烧结烟气温度在320℃以上,烟气中NOx、O2含量浓度很高,、COx浓度SO2很低,烟气温度高,烟气中O2含量接近空气中O2含量水平,因此本区域内烧结烟气完全可以进行烟气SCR法脱硝,脱硝后的热烟气进行烟气热风烧结。

3.2工艺配置

1)烧结机。有效抽风面积213.5m2,栏板高度700mm,台车宽度3.5m。

2)环冷机。有效冷却面积为228m2,栏板高度1500mm,台车宽度3.2m。

3)烧结烟气1段(区域①)。烟气参数:风量2100m3/min(工况),风温100~120℃,风压-10~-12kPa;主要工艺设备:1号多管除尘器、1号循环风机、机头烟气循环管道及相应管道阀门。

4)烧结烟气2段(区域②)。烟气参数:风量8400m3/min(工况),风温90~110℃,风压-16.5kPa;主要工艺设备:烧结电除尘器(有效除尘面积150m2)、烧结主抽风机(功率3200kW)、直排烟气管道及相应管道阀门。

5)烧结烟气3段(区域③)。烟气参数:风量8400m3/min(工况),风温120~180℃,风压-16.5kPa;主要工艺设备:脱硫电除尘器(有效除尘面积150m2)、脱硫风机(参数视具体脱硫方式而定)、烟气脱硫设施、脱硫烟气管道及相应管道阀门。

6)烧结烟气4段(区域④)。烟气参数:风量2500m3/min(工况),风温320~400℃,风压-8~-10kPa;主要工艺设备:2号多管除尘器、2号循环风机、烟气脱硝设施(SCR)、脱硝烟气管道、机尾热风烧结烟气管道及相应管道阀门。

4新工艺与常规烟气系统工艺配置对比

新工艺的工艺配置与常规工艺配置中烧结机及点火器等烧结主体设备配置完全相同,主要区别在于烧结烟气系统的工艺配置。常规烟气系统工艺配置如下:

1)烧结主抽风系统(2个烟道分为2个系统配置)。主要烟气参数(单个):风量11000m3/min(工况),风温80~120℃,风压-17kPa;主要工艺设备:1号机头除尘器(有效除尘面积200m2)、1号烧结主抽风机(功率4200kW)、2号机头除尘器(有效除尘面积200m2)、2号烧结主抽风机(功率4200kW)、大烟道及相应管道阀门。

2)烧结烟气脱硫系统。主要烟气参数:风量22000m3/min(工况),风温80~120℃,风压视具体脱硫方式而定;主要工艺设备:除尘器、脱硫增压风机、脱硫烟气管道及烟气挡板阀门等相应烟气阀门。

相对于常规工艺的烟气参数和主要工艺设备配置,新工艺有以下改进:

1)将烧结机头及机尾部分烟气进行烟气循环烧结,相对常规烧结烟气全排工艺,新工艺整体外排烟气量减少23.6%,相应的电除尘器及烧结主抽风机配置减小,烧结主抽风机功率减少23.8%;

2)将烧结机头烟气循环至烧结中部脱硫段,烟气中硫富集后将脱硫段烟气引出脱硫,相对常规烧结烟气全脱工艺,新工艺脱硫烟气处理量减少61.8%,脱硫烟气中φ(SO2)提高50%左右,同时减少NOx的排放浓度,相应的脱硫除尘器、脱硫风机配置减小,烧结烟气脱硫、脱硝设施的设备投资和生产成本分别减少40%左右;

3)依据烧结烟气中NOx浓度分布特点,有针对性的进行SCR脱硝,在满足即将执行的新环保排放要求的前提下,减少脱硝设施配置及设备占地,实现降低投资建设及运行成本。

5结论

1)设计的选择性烧结烟气分段式综合处理工艺是将热风烧结生产工艺与烟气脱硫脱硝分段治理工艺进行有机结合的烧结烟气环保减排综合处理工艺。

2)与传统工艺相比,新工艺预计可使烧结烟气脱硫、脱硝时处理烟气量减少40%~60%,烟气中SO2、NOx体积分数提高50%左右,同时减少烟气脱硫、脱硝设施的设备投资和生产成本40%左右。