[摘要]凝结水精处理系统会消耗大量的除盐水,占电厂除盐水消耗总量的50%以上,且设备再生过程中产生的酸碱废水也是高盐废水的重要来源。对此,可通过增大周期制水量和减少自用水量大幅度降低自用水耗。采用西安热工研究院有限公司研发的凝结水精处理系统节水减排降耗新技术,其中包括高速混床运行优化技术、精处理混床智能控制技术、提高高速混床布水均匀性技术以及再生废液中氯离子减排技术,显著地提高了凝结水设备的周期制水量,降低水耗,同时大幅节约除盐水和新鲜水,减少废水排放量和酸碱用量,并且能够极大地降低废水零排放工程的造价和运行费用。这种过程节水法已在国内三十多家大型发电厂成功应用,是一种低成本的节水方式,具有良好的推广应用前景。

[关键词]凝结水;精处理;节水;减排;降耗;高速混床;运行优化;再生

随着国家《水污染防治行动计划》(简称“水十条”)的深入推进,火电厂节水及废水综合治理目前已成为电厂环保的重点。除对各种废水的综合治理及对末端废水的“零排放”处理外,从源头节水即推行清洁生产工艺,强化生产过程节水也至关重要。

《中华人民共和国清洁生产促进法》(2016)第十九条要求:企业在进行技术改造过程中,应当采用资源利用率高、污染物产生量少的符合清洁生产要求的工艺和设备,替代资源利用率低、污染物产生量多的工艺和设备。凝结水精处理系统会消耗大量的除盐水,占电厂除盐水消耗总量的50%以上,且设备再生过程中还会产生大量的酸碱废水也是高盐废水的重要来源,尤其是没有循环冷却塔排污水的直流冷却电厂以及空冷电厂耗水量占比则更大。如广东沿海某电厂2台600MW机组,凝结水精处理系统除盐水耗量曾经达到12万t/年,产生废水中固体盐量超过300t,制备这些除盐水所消耗的新鲜水量将会更大,还会产生高盐废水。可见,凝结水精处理系统的节水减排降耗技术对减少末端高盐废水量具有非常重要的意义。

1 节水减排降耗潜力分析

凝结水精处理系统是电厂水汽循环过程中必不可少的一个环节,其作用是去除凝结水中的杂质和离子,以获得更纯净的锅炉给水。凝结水精处理系统主要设备有前置过滤设备和精除盐设备。前置过滤设备一般包括前置过滤器(大流量过滤器)、粉末覆盖过滤器和前置阳床3种设备,精除盐设备主要有高速混床和阳阴分床2种类型。

目前,凝结水精处理系统应用最多的是高速混床加前置过滤器和粉末覆盖过滤器,而高速混床是其中最主要的设备。因此,本文仅对高速混床的节水减排降耗技术进行分析。高速混床在树脂输送、分离、再生、置换和正洗过程中都会消耗除盐水。衡量1台水处理设备节水效果的指标是自用水率ηR,即生产1t产品水工艺本身用水所占的百分率,一般以1个运行周期来计算:

由式(1)可见,降低ηR有两个途径:一是减少自用水量WR,二是增大周期制水量WC。减少自用水量和增大周期制水量与自用水率为倍数效应,即若将自用水量减少50%,周期制水量增加1倍,那么自用水率将仅为原来的1/4。可见,延长运行周期和减少自用水量同等重要,因此一方面需要降低单次再生水量,另一方面还需要延长周期运行时间,增大周期制水量。

由于我国电厂凝结水精处理系统高速混床从调试到正常投运阶段时间跨度较长,期间很少进行系统性能优化,因此系统节水减排降耗潜力很大。西安热工研究院有限公司2012—2014年对国内十多家电厂凝结水精处理系统的评估结果表明,精处理系统普遍存在周期制水量偏低、自用水耗偏高的问题。例如1台3.2m直径的高速混床,在机组不加氧的情况下,氢型运行周期制水量最低时仅为3万~5万m3,但最高可达16万m3;再生1次耗水量最高可达700~900m3,但最低仅约为300m3。另外,评估还发现凝结水精处理系统再生酸耗、碱耗普遍偏高,有些甚至高达280kg/m3以上,是标准酸耗、碱耗的2.8倍。另外,高速混床再生过程中普遍存在“跑树脂”现象,而树脂已经被列为危险废物,应采取有效措施减少排放。可见,凝结水精处理系统节水减排降耗潜力巨大。

2 节水减排降耗关键技术分析

认为造成凝结水精处理系统耗水量高的原因主要有2点:

1)对电厂生产过程中的节水减排工作不够重视,没有相应的考核指标,所以长期缺少关注;

2)目前采用的节水减排降耗技术基本是十多年前就已经成熟的老旧技术,且仅注重水质控制指标,而忽视节水和降耗指标。高速混床及再生设备虽然不多,但工艺非常复杂,仅再生过程步序就达100余步,很容易出现问题。很多电厂凝结水精处理系统的高速混床及再生设备在使用过程中性能下降很快,最常出现周期制水量明显下降,有的甚至仅为设计值的1/2甚至1/3,使得自用水率大幅上升。针对上述问题,西安热工研究院有限公司开发了多项凝结水精处理系统节水减排降耗新技术和新产品,在全国三十多家电厂得到了应用,不仅提高了精处理系统出水水质,降低了运行费用,而且能够显著提高凝结水设备的周期制水量和出水水质,降低水耗,大幅节约除盐水和新鲜水,减少废水排放量。

2.1 高速混床运行优化技术

由于凝结水中的主要离子是为提高pH值加入的氨,一般氨的质量浓度为0.5~1.0mg/L,而氯离子、钠离子等其他离子的质量浓度在1μg/L以下,两者质量浓度相差上千倍。因此,高速混床的周期制水量主要决定于加氨量,也就是pH值。因此,增加高速混床周期制水量有以下3个途径。

1)凝结水维持适宜的pH值。在凝结水精处理系统出水氢电导率小于0.1uS/cm的条件下,采用加氧处理工艺,可大幅降低pH值,从而降低凝结水氨量。

2)增大阳树脂的比例,从而增加阳树脂的体积。根据《火电厂凝结水精处理系统技术要求第1部分:湿冷机组》(DL/T333.1—2010),高速混床氢型运行时,阳树脂与阴树脂体积比例应为3:2或者2:1[6]。目前,很多电厂阳树脂与阴树脂体积比例仍然为1:1,若调整为3:2,则周期制水量可增加20%以上。

3)通过优化措施提高阳树脂工交。铵离子主要靠阳树脂来去除,但很多电厂阳树脂工交仅为1200mol/m3,若提高至1500mol/m3,周期制水量可增加25%。可将降低单次再生除盐水用量的优化措施与增加混床周期制水量的3种途径相结合,在凝结水精处理最优化理论的指导下,通过对现有设备进行技改和对运行工艺过程和控制参数进行调整,******限度地提升设备的能力,达到“提质增效”和“节水减排”的目标。

高速混床优化一般包括以下3个步骤。

1)优化方案研究。利用先进的测试仪器和试验装置,进行凝结水精处理设备评估和问题诊断,提出优化方案。

2)设备技改和运行优化。应用新技术和产品,对凝结水精处理设备进行技改,******限度地提升设备性能;并且对凝结水精处理设备的运行工艺及参数进行优化调整,提高出水水质,以达到GB/T12145要求,增加设备的周期制水量。

3)优化效果评价。按照技术指标,对优化效果进行整体评价。高速混床运行优化内容主要包括:树脂在高速混床与分离系统之间的传输方法和步序参数、树脂空气擦洗的工艺方法和步序参数、树脂反洗分层的工艺参数、树脂再生工艺参数、树脂混合的工艺方法和步序参数、高速混床投运步序、联锁保护条件及确定混床失效水质指标、过程控制改造。

高速混床运行优化技术实施后,一般情况下,树脂输送率可达99.9%以上;阳树脂再生度达到99.6%以上,阴树脂再生度达到97%以上;高速混床单次再生所需自用除盐水量可控制在40~60m3/m3R;高速混床单次再生所需纯酸和纯碱量控制在120kg/m3R以内;阳、阴树脂混合后的上层300mm树脂层中的阳树脂体积分数达到30%以上,下层300mm树脂层中的阴树脂体积分数达到30%以上;高速混床失效时,出水钠、氯离子质量浓度不超过1μg/L。此外,采用高速混床运行优化技术还可有效防止高速混床投运过程中发生水锤导致高速混床内部装置损坏,以及高速混床旁路阀误动作危害其安全运行,且防止树脂跑漏,减少了废树脂量。

2.2 精处理混床智能控制技术

鉴于目前树脂输送检测装置的局限性,西安热工研究院有限公司研发出以图像智能识别技术为核心的精处理混床智能控制中心,可提高树脂体外输送的精确度,降低精处理运行效果对人员技术水平的依赖性及运行的自动化和智能化程度。精处理混床智能控制中心主要用于电厂凝结水精处理系统的精细化管理,对精处理混床状态、树脂性能、再生消耗水量及酸碱量进行有效监控,有助于运行人员及时发现异常状况并进行处理。

精处理混床智能控制中心主要包括以下模块:

1)树脂输送图像智能识别控制系统;

2)高速混床树脂编号跟踪程序;

3)凝结水精处理系统各个运行程序自用除盐水量统计程序;

4)用酸量、用碱量统计程序;

5)高速混床运行周期长度、周期制水量、氢型运行吸收氨量统计程序;

6)高速混床及树脂再生参数记录程序;

7)高速混床运行指标记录程序;

8)凝结水精处理系统参数数据库;

9)形成高速混床及树脂再生参数报表;

10)形成高速混床运行指标日报表。

2018年8月精处理混床智能控制中心成功在广东某电厂应用,结合高速混床运行优化技术,该项目实施前后,节水减排降耗效果十分明显。周期制水量由5.3~6.9万m3增大到8.5~11.0万m3,单次再生自用水量从340m3下降至260m3;酸用量由平均1.6m3/次(质量分数31%的盐酸,下同)下降至0.9m3/次,酸耗由平均261kg/m3(R)(100%盐酸,下同)下降至128kg/m3(R);碱用量由平均1.4m3/次(质量分数32%的氢氧化钠,下同)下降至0.7m3/次,碱耗由平均236kg/m3(R)(100%氢氧化钠,下同)下降至147kg/m3(R)。

该项目2台机组凝结水精处理系统高速混床年再生台次由约110次减少为约55次,每年可节省除盐水2.31万m3,节省31%盐酸124t,节省32%氢氧化钠116t。同时,全厂年新鲜水的取水量减少3.47万m3。

2.3 提高高速混床布水均匀性技术

现有的高速混床一般采用穹形挡板加多孔板拧水帽式的进水分配装置。该装置在投运初期布水效果很好,但由于运行阻力较大,在遭受进水冲击负荷时容易变形或者损坏,从而造成偏流,使高速混床周期制水量远远达不到设计要求,严重者只有设计值的1/3,这不仅造成再生用除盐水和酸碱的巨大浪费,还增加了高盐废水的排放量。

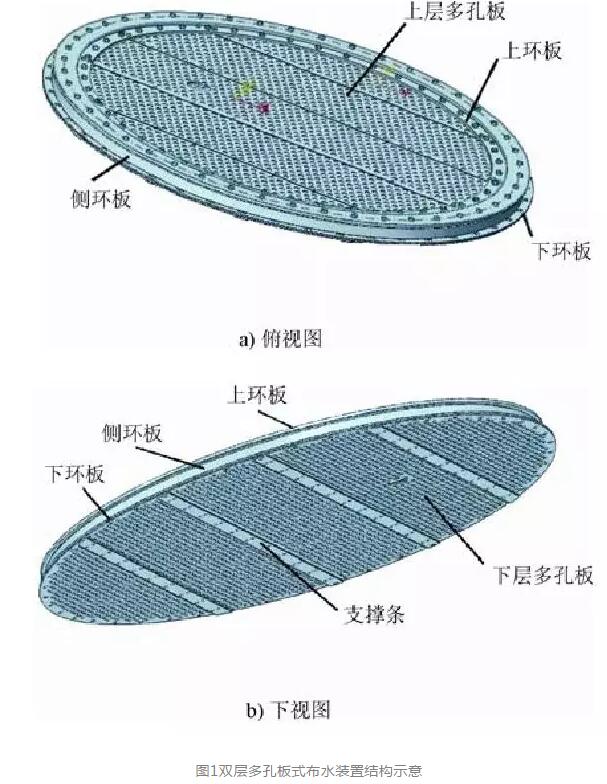

对此,西安热工研究院有限公司采用流体力学的计算机模拟技术,研究提出了新型布水装置—双层多孔板式布水装置。图1为双层多孔板式布水装置结构示意,其由上层多孔板、固定环板、下层多孔板3个部分组成。双层多孔板式布水装置的上层多孔板和下层多孔板分别等份切割为5~6块,每块板宽度应该小于人孔门内径10mm以上,拼接处的下端安装支撑条。固定环板由上环板、侧环板、下环板组成,上环板焊接在侧环板的上端,下环板焊接在侧环板的下端,焊接后上环板、侧环板和下环板同心,最后应切分为六等份。

双层多孔板式布水装置通过对上、下层多空板开孔率及孔径大小等参数的优化,使高流速下的布水均匀性大幅提高,均匀性指数可达0.9以上,而阻力却明显下降,仅约为1.7kPa。至于高速混床可能遇到的入口树脂倒灌问题,可通过加装防树脂倒灌装置来解决。

双层多孔板式布水装置已获得了国家专利(201721260523.5),并在7个电厂20多台凝结水精处理系统高速混床中得到推广应用。在江西某电厂超超临界680MW机组凝结水精处理系统球形高速混床(DN3200mm)应用1年的结果表明:采用双层多孔板式布水装置树脂界面在100m/h以上的高流速下也十分平整,没有出现明显的扰动,说明其布水均匀性很好;同时,高速混床(氢型)运行时的周期制水量由6.6万m3增大至10.9万m3,增幅超过65%,每年能减少除盐水用量约1万m3,间接减少新鲜水用量约1.5万m3,同时减排酸碱高盐废水约0.5万m3。

2.4 再生废液中氯离子减排技术

影响电厂脱硫废水处理系统末端废水量的1个重要因素是浆液中氯离子的质量浓度,一般要求氯离子质量浓度控制在15000mg/L以下。而凝结水精处理系统再生废水排放量约占全厂高盐废水排放量的50%以上,若将凝结水精处理系统阳树脂的再生剂由盐酸改为硫酸,那么再生废液中的氯离子将会被硫酸根离子所代替,这将明显减少脱硫系统补充水中氯离子的质量浓度,从而提高脱硫废水中浆液的浓缩倍率,减少脱硫废水处理系统末端废水排放量。而增加的硫酸根离子最终转化为石膏,以固体的形式排出脱硫废水处理系统。2017年4月,对辽宁某电厂二期凝结水精处理系统和锅炉补给水系统阳树脂再生工艺进行硫酸改造,投运后该厂工业废水中氯离子平均质量浓度由370mg/L降至150mg/L,使用硫酸再生后1年内减排氯盐49350kg,减排效果显著。

按照标准DL/T333.1—2010的要求,在达到同样再生效果的前提下,再生1m3阳树脂需用质量分数31%的盐酸323kg,而只需质量分数98%的硫酸133kg,盐酸用量是硫酸用量的2.4倍。同时,盐酸再生1次排放氯离子21.9mmol/L,硫酸再生1次排放硫酸根离子10.6mmol/L。

使用硫酸再生的另一个优点是硫酸不会形成酸雾,不会对再生间的设备形成腐蚀。但硫酸再生存在安全隐患,因此将盐酸再生工艺更换为硫酸再生工艺时一定要注意两者之间的差别,选择适宜的材料,并加装防泄漏装置。另外,为提高硫酸再生效果,还需进行必要的优化调整试验。

3 新技术节水减排降耗效果分析

3.1 节水减排效果分析

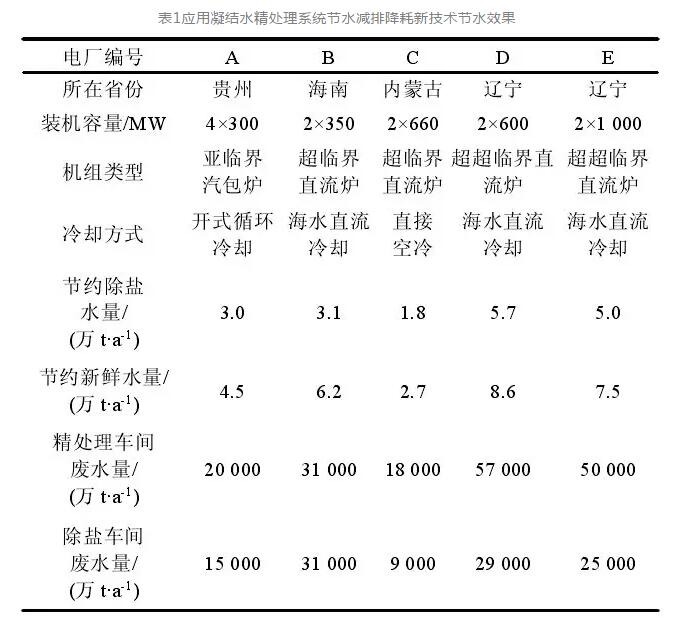

凝结水精处理系统应用上述节水减排降耗新技术后,由于既增加了混床周期制水量,减少了单次再生的耗水量,同时相应地减少了除盐水车间制水量和废水量,综合起来节水减排效果相当可观。表1列出了不同类型电厂应用部分凝结水精处理系统节水减排降耗新技术后的节水效果。由表1可见,无论是亚临界汽包炉还是超超临界直流炉,不管是开式循环冷却或者是海水直流冷却抑或直接空冷,节水减排效果都很显著。如D电厂2×600MW机组每年可节约除盐水5.7万t,减排固体盐类335万t。

由表1可知,减排效果与机组容量关系密切,与冷却方式关系不大,最主要的是与机组原来的设计和运行水平以及采用的减排技术关系很大。例如C电厂由于原设计的树脂比例比较合理(阳树脂与阴树脂体积比为3:2),虽然容量比B电厂大近1倍,但减排水量只有B电厂的58%。由于各项节水减排降耗新技术之间会产生协同效应,综合应用节水减排效果会更加显著,如D电厂凝结水精处理系统应用了多种节水减排降耗新技术,节水减排效果显著。

3.2 降耗效果分析

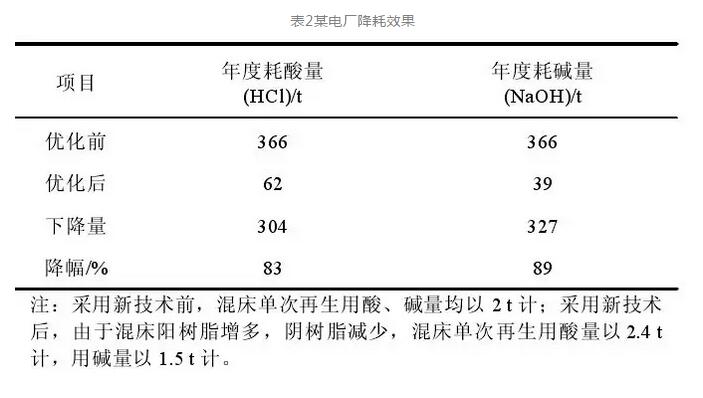

凝结水精处理系统在很多电厂是唯一使用高浓度酸碱的工艺,而且使用的是高品质的酸碱。凝结水精处理系统采用节水减排降耗新技术可以大幅度降低耗酸量、耗碱量,表2为某电厂降耗效果。由表2可见,某电厂凝结水精处理系统采用节水减排降耗新技术后,每年减少高品质酸、碱的消耗量超过600t。

酸碱属于危险化学品,在运输和贮存过程中极易发生事故,属于国家严格限制使用的产品,需要公安部门审批。降低酸碱消耗意味着减排废水和固体盐类。某电厂凝结水精处理系统采用节水减排降耗新技术后可减排废水9万t,另外制水车间废水排放量减少了5万t,每年减排固体盐类超过100t。凝结水精处理系统节水减排降耗新技术能够极大地降低废水零排放工程的造价和运行费用,若全年减排固体盐类300t,可降低零排放工程的造价约1000万元,年运行费用约降低200万元。

4 结论

1)凝结水精处理系统是电厂除盐水的主要消耗途径,高速混床再生过程中产生的酸、碱废水也是高盐废水的重要来源。通过增大周期制水量和减少自用水量可以大幅度降低自用水耗,从源头上减少废水的产生量,是一种低成本的节水方式。

2)西安热工研究院有限公司研发的凝结水精处理系统节水减排降耗新技术,其中包括高速混床运行优化技术、精处理混床智能控制技术、提高高速混床布水均匀性技术、再生废液中氯离子减排技术,能够显著地提高凝结水设备的周期制水量,降低水耗,大幅节约除盐水和新鲜水,减少废水排放量及酸碱用量,每年可增加效益上百万元,并且能够极大地降低废水零排放工程的造价和运行费用。

3)各种新技术之间具有协同效应。在国内三十多家大型发电厂的应用实践表明,节水减排降耗作用明显,有良好的推广应用前景。